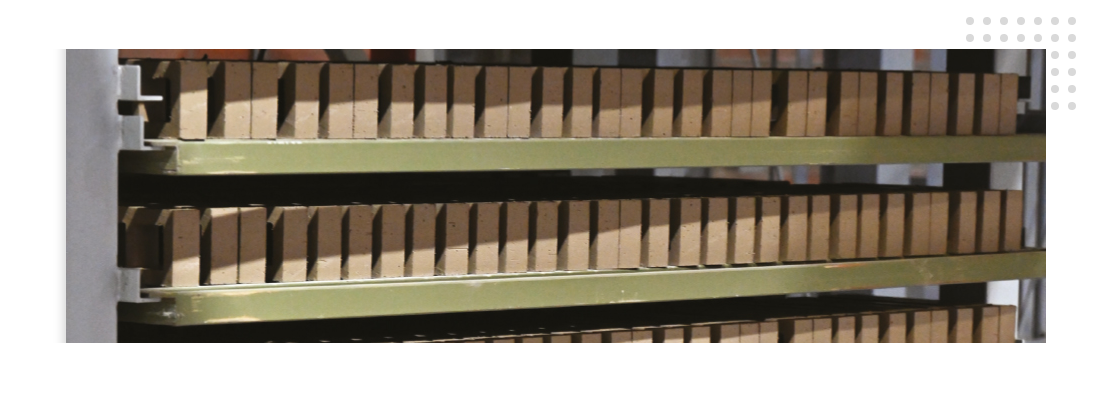

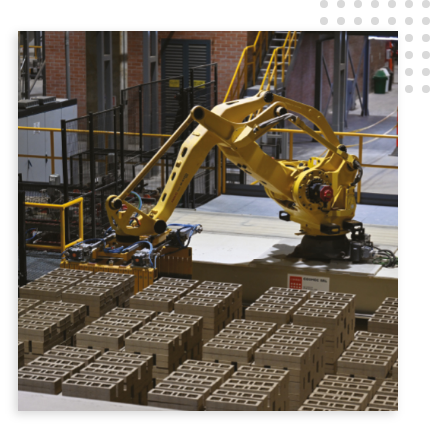

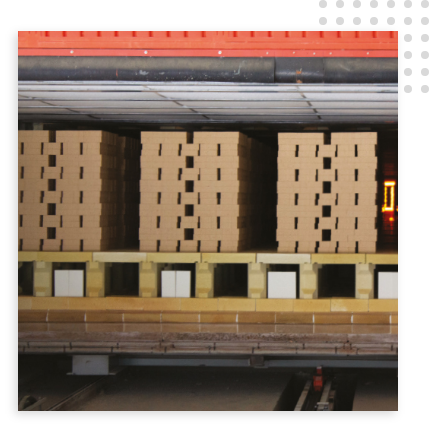

Proceso de producción de la arcilla

En Terras de San Marino, respetamos el medioambiente a lo largo de todo el proceso de producción, procurando siempre que haya una recuperación ambiental con la resiembra de especies nativas de vegetación y el cuidado de la fauna del hábitat.